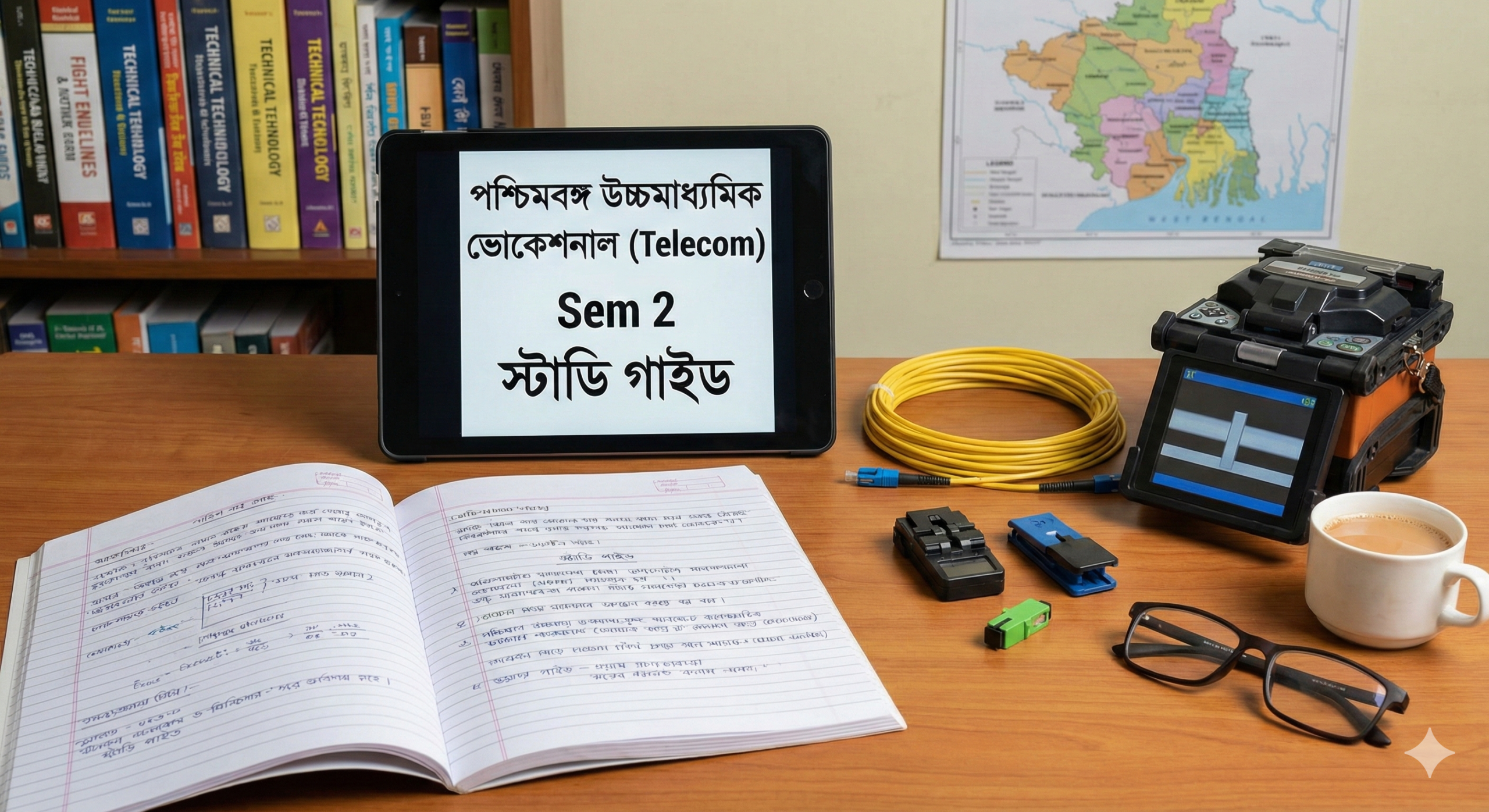

WBCHSE Vocational Telecom Sem 2 Suggestion & Question Answer | Optical Fiber Technician

WBCHSE Vocational Telecom Sem 2 Suggestion & Question Answer | Optical Fiber Technician

WBCHSE অপটিক্যাল ফাইবার টেকনিশিয়ান কোর্সের ২য় সেমিস্টারের জন্য পূর্ণাঙ্গ স্টাডি গাইড। এখানে ইউনিট ৪, ৫ এবং ভোকেশনাল ইউনিট ৩ ও ৪-এর সমস্ত ছোট ও বড় প্রশ্নের (Descriptive) উত্তর সহজ ভাষায় দেওয়া হয়েছে। স্প্লাইসিং, OTDR এবং সেফটি রুলস সম্পর্কে বিস্তারিত জানুন।

অপটিক্যাল ফাইবার টেকনিশিয়ান

পশ্চিমবঙ্গ উচ্চমাধ্যমিক শিক্ষা সংসদ (WBCHSE) | সেমিস্টার ২

অপটিক্যাল ফাইবার টেকনিশিয়ান কোর্সের ২য় সেমিস্টার (Sem 2) পরীক্ষার প্রস্তুতির জন্য আপনার দেওয়া নমুনা প্রশ্নগুলোর উত্তর নিচে সহজভাবে দেওয়া হলো।

Unit 4ইউনিট ৪: ইমপ্লয়েবিলিটি স্কিলস (১-২৫)

উদ্ভাবনী শক্তি: সমস্যা সমাধানে নতুন এবং সৃজনশীল উপায় বের করা।

ইউনিট ৫: অ্যাডভান্সড ইমপ্লয়েবিলিটি (২৬-৫০)

ভোকেশনাল ইউনিট ৩: ওএফসি ইনস্টলেশন (৫১-৮৫)

ভোকেশনাল ইউনিট ৪: হেলথ অ্যান্ড সেফটি (৮৬-১০০)

বর্ণনামূলক প্রশ্ন (Descriptive) ৩–৫ নম্বরের জন্য

Unit 1: Splicing and Jointing of Optical Fiber

মূলনীতি: দুইটি ফাইবারের কাঁচের প্রান্তকে ইলেকট্রিক আর্ক দিয়ে গলিয়ে (soften/melt) একসাথে ফিউজ করা হয়—ফলে কম লস, শক্ত জোড়।

চিত্রে যা আঁকবে: Fiber holders/V-groove, left-right fiber ends, electrodes, arc region, camera/monitor, alignment motors।

পয়েন্ট:

Strip → Clean → Cleave → Align → Pre-fuse → Fusion arc → Inspect → Proof test

সঠিক অ্যালাইনমেন্ট + 90° cleave = কম splice loss

Splice protector sleeve দিয়ে জোড়কে মেকানিক্যাল সাপোর্ট/সুরক্ষা

কেবল জ্যাকেট/বাফার খুলে প্রয়োজনীয় দৈর্ঘ্য ফাইবার বের করা

Buffer coating strip (সঠিক স্ট্রিপার দিয়ে)

Isopropyl Alcohol (IPA) দিয়ে পরিষ্কার (lint-free wipe)

Cleaver দিয়ে 90°-এর কাছাকাছি সমতল কাট

Cleave end-এ ধুলো/তেল/ফিঙ্গারপ্রিন্ট আছে কিনা চেক

তারপর splicer-এর holder-এ বসিয়ে alignment-এর জন্য প্রস্তুত

Fusion: আর্ক দিয়ে গলিয়ে জোড়া; সাধারণত লস কম, জোড় শক্ত, স্থায়ী; মেশিন/পাওয়ার লাগে

Mechanical: V-groove/ক্ল্যাম্পে ধরে index-matching gel দিয়ে জোড়া; দ্রুত/সস্তা; সাধারণত লস বেশি, দীর্ঘমেয়াদে স্থায়িত্ব কম

Use-case: Permanent joint → Fusion; Quick restore/temporary → Mechanical

কাট যদি কোণাকুণি/চিপড/রাফ হয় → ফাইবার core ঠিকমতো মিলবে না → splice loss বাড়বে

খারাপ cleave হলে bubble/void তৈরি হতে পারে

ভালো cleave মানে: সমতল, পরিষ্কার, সঠিক দৈর্ঘ্য—ফিউজিং স্থিতিশীল

Misalignment loss: core ঠিকমতো না মেলা (lateral/axial/angular)

End gap/Separation loss: দুই প্রান্তের মাঝে গ্যাপ থেকে coupling কমে

Mode-field diameter mismatch: দুই ফাইবারের MFD আলাদা হলে coupling কমে

Contamination loss: ধুলো/তেল → অতিরিক্ত attenuation/reflectance

Bending/Micro-bend induced loss: স্প্লাইস প্রটেকশন/ট্রে-তে ভুল বেন্ডিং

কাজ: ফাইবার end প্রস্তুত করে সঠিকভাবে align করে arc fusion করে কম লস splice তৈরি।

কম্পোনেন্ট:

Fiber holders/V-groove

Cameras + image processing (alignment)

Electrodes + arc generator

X/Y/Z micro-motors (alignment)

Heater (sleeve shrink)

Display/controls, battery/power, dust cover

Alignment ঠিক না হলে splice loss বাড়ে

Core alignment: ক্যামেরায় core দেখে মিলানো—SMF-এ বেশি নির্ভুল, কম লস

Cladding alignment: ক্ল্যাডিং/ফাইবার বাইরের জ্যামিতি মিলিয়ে—মাঝারি নির্ভুল, কিছু ক্ষেত্রে দ্রুত/সস্তা

টার্গেট: core-to-core matching

স্প্লাইসের আগে sleeve ফাইবারে ঢুকিয়ে রাখা

Fusion শেষে sleeve-কে জোড়ের মাঝখানে এনে বসানো

Heater tray-এ রেখে নির্দিষ্ট সময়/তাপে heat-shrink

sleeve-এর ভিতরের reinforcement rod জোড়কে শক্ত করে, moisture থেকে সুরক্ষা দেয়

জয়েন্ট ক্লোজারের ভিতরে ফাইবারকে সুশৃঙ্খলভাবে রাখার প্ল্যাটফর্ম

স্প্লাইসগুলো নির্দিষ্ট groove/holder-এ বসে

Fiber routing guide থাকে যাতে minimum bend radius বজায় থাকে

ট্রে-লেভেলে স্প্লাইস রেকর্ড/লেবেলিং সহজ হয়

এমন জেল যার refractive index ফাইবারের কাছাকাছি

Mechanical splice-এ end-face এর micro-gap এ gel দিলে Fresnel reflection কমে, coupling বাড়ে

ফলে splice loss ও back-reflection কম হয়

end-face-এ ময়লা/আর্দ্রতা/IPA residue

খারাপ cleave (চিপ/ক্র্যাক)

arc power/time ভুল (overheating/underheating)

কোটিং/বাফার সম্পূর্ণ না ওঠা

পরিবেশে ধুলো/বাতাসে কণা

Slack কে loop করে ট্রে-র চারপাশে রাউট করা

minimum bend radius বজায় রাখা

অতিরিক্ত টান/চাপ নয়, কিন্তু ঢিলে যাতে না নড়ে

tray-to-tray transition হলে protective routing tube/guide ব্যবহার

লেবেলিং/রঙ কোডিং/দিক নির্দেশ বজায় রাখা

সঠিক স্ট্রিপার ব্যবহার; অতিরিক্ত চাপ নয়

ফাইবারে স্ক্র্যাচ/নিক পড়লে future break risk

strip length ঠিক রাখা

stripping পর অবশ্যই IPA দিয়ে পরিষ্কার

শার্ড/টুকরো নিরাপদে ফেলা

Cleaver ফাইবারে controlled micro-score করে তারপর নির্দিষ্ট টেনশনে ভাঙে

ঠিকভাবে ব্যবহার করলে সমতল end-face পাওয়া যায়

কাটের কোণ যত 90°-এর কাছাকাছি, alignment তত ভালো → loss কম

জোড়/ক্লোজারে জল ঢুকলে micro-crack growth, attenuation বাড়ে

ধাতব অংশে corrosion, gel degrade

দীর্ঘমেয়াদে joint failure/ORL সমস্যা

তাই proper sealing + sleeve + closure gasket জরুরি

lint-free wipe-এ IPA লাগানো

একদিকে wipe (back-and-forth নয়)

end-face/stripped অংশ পুরো পরিষ্কার

শুকাতে 3–5 সেকেন্ড অপেক্ষা

এরপর আর হাত দিয়ে না ছোঁয়া

“Bad cleave angle” → পুনরায় cleave

“Fiber dirty/contaminated” → re-clean, dust cover, wipe replace

“Arc calibration required” → arc test/calibration চালানো

“Fiber not aligned” → holder ঠিক বসানো, V-groove clean

“Electrode worn” → electrode clean/replace

“Too much gap” → cleave length/position ঠিক করা

core অঞ্চলে কণা থাকলে insertion loss বৃদ্ধি

oil/fingerprint → arc চলাকালীন carbonization/void → bubble/weak splice

back-reflection বাড়তে পারে

তাই cleanroom-like discipline: cap, wipe, cover, no-touch

কেবল jacket strip করে strength member/armour manage

closure base-এ cable clamp/strain relief বসানো

splice tray install, fiber route করা

splices tray-এ place, slack manage

sealing: gasket/O-ring, gel/heat-shrink/bolt lock

finally label + splice report reference

ফাইবার end-এ থাকা micro moisture/dust “burn-off”

end-face softening uniform করে

main fusion arc-এর স্থায়িত্ব বাড়ায় → bubble/defect কমে

জোড়ে refractive index mismatch/air gap থেকে আলো ফিরে আসা = back reflection

কমাতে:

ভালো cleave + proper fusion parameters

mechanical splice-এ index matching gel

connector end-face polish/clean

avoid air gap, ensure proper sleeve/closure

স্প্লাইসের পরে দুই পাশে হালকা টান দিয়ে জোড়ের মেকানিক্যাল শক্তি যাচাই

অতিরিক্ত টান নয়—ফাইবার ভেঙে যেতে পারে

লক্ষ্য: splice protector ঠিক বসেছে কিনা, fiber slip করছে কিনা

electrodes আর্ক তৈরি করে যা glass melt করে fusion করে

worn electrode হলে arc unstable → loss/bubble/weak splice

লক্ষণ: বারবার arc error, splice loss বেড়ে যাওয়া, electrode tip pitted

ম্যানুফ্যাকচারার নির্ধারিত arc count/maintenance interval অনুযায়ী replace

outer sheath/armour expose করে armour bond/ground পরিকল্পনা

strength member clamp/anchor

fibres route করে সাধারণ fusion splice

armour continuity বজায় রাখতে armour clamp/connector

moisture sealing extra গুরুত্বপূর্ণ (armour-এর কারণে ingress path বেশি)

ধুলো, বাতাস, আর্দ্রতা, বৃষ্টি → contamination/bubble

তাপমাত্রা/সূর্য → arc calibration drift

কাঁপুনি/অস্থির প্ল্যাটফর্ম → alignment error

আলো কম/রাত → handling ভুল

সমাধান: splice tent, dust cover, stable workbench, proper lighting

Unit 2: Testing, Measurement and Fault Localization

OTDR ফাইবারে লেজার পালস পাঠায়

ফাইবারের ভিতর Rayleigh backscatter ও reflection ফিরে আসে

সময় মাপ থেকে দূরত্ব: Distance = (c/n) × (t/2)

amplitude থেকে loss/attenuation ও events (splice/connector/break) শনাক্ত

X-axis = distance, Y-axis = backscatter power (dB)

সোজা ঢাল = attenuation (dB/km)

হঠাৎ drop = splice/বending loss

spike/upward reflection = connector/open end

end-of-fiber = বড় reflection + তারপর noise floor

বড় reflection-এর পর OTDR কিছু সময়/দূরত্ব পর্যন্ত সঠিক event ধরতে পারে না = dead zone

Event dead zone: পরের event detect করার minimal দূরত্ব

Attenuation dead zone: পরের event-এর loss/attenuation সঠিকভাবে মাপার minimal দূরত্ব

কমাতে: launch fiber/receive fiber ব্যবহার, pulse width ঠিক করা

wavelength select (1310/1550), pulse width set

launch fiber connect, reference সেট

trace capture → end-of-fiber event থেকে length read

total loss = start-to-end cumulative drop (event + fiber loss)

report: attenuation (dB/km), splice losses, ORL/reflectance

OPM optical power কে electrical signal করে dBm/mW দেখায়

ধাপ: correct wavelength set → connector clean → light source connect → reference/zero set → link-end power read

dBm সূত্র: dBm = 10 log10(P(mW))

তারপর loss = reference power − measured power

VFL লাল visible লেজার দিয়ে ফাইবারে আলো চালায়

break/বাঁক/খারাপ splice/connector এ লাল আলো লিক দেখা যায়

short link-এ দ্রুত troubleshooting; OTDR-এর আগে quick check হিসেবে কাজ করে

Allowable loss = Tx power (dBm) − Rx sensitivity (dBm) − system margin (dB)

Total expected loss = fiber loss (dB/km×km) + splice loss×count + connector loss×count + splitter loss + patch losses

শর্ত: expected loss ≤ allowable loss (নইলে link fail)

ফাইবার কাঁচের microscopic density fluctuation থেকে আলো সবদিকে ছিটকে যায়

OTDR এই backscatter-কে ব্যবহার করে distance-wise power profile বানায়

ফলে attenuation ও non-reflective event (splice loss) দেখা যায়

Reflective: connector, open end, mechanical splice gap → OTDR-এ spike/peak

Non-reflective: fusion splice, bend, fiber defect → মূলত step-down (reflection spike ছাড়া)

দুই ধরনের event আলাদা করে fault diagnosis সহজ হয়

stable light source (1310/1550) connect

power meter reference set (0 dB) using test cord

link insert করে end power read

loss = reference − measured

এটি end-to-end insertion loss যাচাইয়ে standard

দুই মাধ্যমের refractive index mismatch (glass–air) এ reflection

connector end-face dirty/air gap হলে বেশি

OTDR-এ সাধারণত sharp reflective spike হিসেবে দেখা যায়

OTDR এর initial dead zone কাটিয়ে প্রথম connector/splice দেখতে

launch fiber OTDR ও DUT-এর মাঝে buffer দেয়

একইভাবে receive fiber দিলে last connector event ভালো দেখা যায়

শক্ত reflection বারবার বাউন্স হয়ে OTDR-এ মিথ্যা event তৈরি করে

সাধারণত ভুল distance-এ ছোট spike

কমাতে: proper launch/receive fiber, APC connectors, reflection control

VFL connect করে আলো চালু

রুটে যেখানে break/শার্প বেন্ড/খারাপ splice সেখানে লাল আলো বের হবে

নিরাপত্তা: চোখে না তাকানো, কভার খুলে সরাসরি দেখা নয়

connector port নিয়মিত clean (dry/wet)

calibration schedule মেনে চলা

ব্যাটারি/চার্জিং ও firmware আপডেট

dust cap ব্যবহার, shock/heat/moisture থেকে রক্ষা

test cords/patch cord replace when worn

dirty connector → insertion loss বেশি দেখাবে, ORL খারাপ হবে

OTDR-এ false reflective events/unstable trace হতে পারে

তাই “Inspect–Clean–Inspect” rule জরুরি

1310nm-এ সাধারণত bend sensitivity কম, dispersion কম

1550nm-এ attenuation কম কিন্তু macro-bend loss বেশি ধরা পড়ে

দুটোতে টেস্ট করলে bend/fiber condition তুলনামূলকভাবে বুঝতে সুবিধা

OLTS পদ্ধতিতে reference set করে

একটি connector pair “under test” বসিয়ে power drop মাপা

অথবা OTDR দিয়ে reflective event-এর loss/reflectance দেখে অনুমান

পরিষ্কার/ঠিক mating condition নিশ্চিত না হলে ফল ভুল হবে

link ID, route, length, fiber type, wavelength, date/time

OTDR trace file + event table (splice/connector loss)

OLTS insertion loss রিপোর্ট, ORL/reflectance

instrument serial/calibration info

remarks + pass/fail threshold + as-built diagram reference

ORL = লিঙ্ক থেকে ফিরে আসা মোট reflected power-এর পরিমাপ (dB)

ORL খারাপ হলে transmitter/laser instability, BER issue হতে পারে

connectors/splices quality, cleanliness যাচাইয়ের জন্য জরুরি

Unit 3: Maintenance, Safety and Documentation

Preventive: আগেভাগে inspection/cleaning/testing করে fault হওয়ার সম্ভাবনা কমানো

Corrective: fault হলে repair/restore করা

Preventive → downtime কম, lifespan বেশি; Corrective → জরুরি/খরচ বেশি হতে পারে

চোখে কখনও live fiber/laser-এর দিকে না তাকানো

laser safety class অনুযায়ী গগলস/লেবেল মানা

fiber shards container ব্যবহার

কাজের জায়গা পরিষ্কার, dust cap ব্যবহার

power meter দিয়ে নিশ্চিত হয়ে তবেই disconnect/inspect

shard চোখ/চামড়ায় ঢুকে serious injury

কালো ম্যাট/ট্রে ব্যবহার করে shard collect

“sharps container” বা সিল করা বোতলে ফেলা

খালি হাতে না ছোঁয়া; টুইজার/টেপ ব্যবহার

কেবল laying/splicing/termination

OTDR/OLTS/VFL দিয়ে testing + fault localization

restoration (cut repair), joint closure sealing

documentation (splice report, test report, as-built updates)

safety compliance + tool/inventory management

alarm/complaint receive → triage

preliminary check (power level/VFL)

OTDR দিয়ে fault distance/event identify

field repair (splice/replace/route diversion)

retest (OTDR+OLTS) → service restore

final documentation + root-cause note

বাস্তবে কেবল/স্প্লাইস/হ্যান্ডহোল কোথায় হয়েছে তার “final map”

future maintenance/fault localization দ্রুত হয়

ভুল খনন/ভুল রুটে কাজ কমে, downtime কমে

দাহ্য (flammable) → আগুনের ঝুঁকি

বাষ্প শ্বাসে গেলে irritation/মাথা ঘোরা

চোখ/ত্বকে জ্বালা

তাই ventilation, cap বন্ধ রাখা, আগুন থেকে দূরে, গ্লাভস/গগলস ব্যবহার

route marker/label intact কিনা দেখা

joint closure sealing/leak check

manhole flooding/rodent/physical damage check

aerial sag/underground disturbance signs check

periodic OTDR baseline compare করে degradation ধরানো

incident report + traffic reroute (যদি ring/protection থাকে)

exact location OTDR দিয়ে confirm

site safety + excavation permission/traffic control

temporary restore (mechanical splice/temporary cable)

permanent splice + proper closure sealing

final test + customer handover report

cable ID, fiber count, color code, joint location (GPS/landmark)

splice type (fusion/mechanical), splice loss per fiber

splicer model, arc parameters, operator name/date

tray number, port mapping, closure ID

remarks + photos (যদি থাকে)

fiber shards চোখে ঢোকা থেকে রক্ষা

IPA splash/ধুলো থেকেও সুরক্ষা

cleaving/stripping সময়ে এটি বাধ্যতামূলক অভ্যাস হওয়া উচিত

কোন পথে কেবল গেছে—তা জানলে inspection plan সহজ

high-risk zone (road crossing, drain, construction area) চিহ্নিত করা যায়

fault হলে shortest access point নির্ধারণ করা যায়

Dry: lint-free dry wipe/one-click cleaner দিয়ে পরিষ্কার

Wet: wipe-এ IPA সামান্য → end-face একদিকে wipe → তারপর dry wipe

শেষে inspection (মাইক্রোস্কোপ/ফাইবার স্কোপ) করে confirm

trench depth/duct protection বজায় রাখা

water body/ড্রেন এ সুরক্ষা (sealed duct)

backfilling সঠিকভাবে, sharp stone remove

warning tape/marker post ব্যবহার

local authority/utility guidelines মানা

equipment-এর laser class, hazard level দেখায়

safe handling distance/precaution বুঝায়

compliance ও দুর্ঘটনা এড়াতে লেবেল অনুসরণ জরুরি

checklist-based stock register (consumables: sleeves, wipes, IPA, pigtails)

tool condition log (cleaver blade count, electrode life)

issue/return tracking

minimum stock level (reorder point) নির্ধারণ

gas test/ventilation (অক্সিজেন কম, বিষাক্ত গ্যাস হতে পারে)

PPE: helmet, gloves, harness, boots

buddy system (একাই নামা নয়)

পানির স্তর/ইলেকট্রিক ঝুঁকি যাচাই

safe entry/exit এবং barricading

খননের আগে utility map/permission নিলে existing cable cut কমে

বড় outage/ক্ষতি/আইনি জটিলতা এড়ানো যায়

public safety ও service reliability বাড়ে

rodent কেবল jacket কেটে fiber expose করে → attenuation/splice fault

prevention: armoured cable/rodent-proof duct, repellent/route cleaning

manhole sealing, entry point block, periodic inspection

date, site/location, work order/reference

কাজের ধরন: splicing/testing/repair; কত core splice হয়েছে

OTDR/OLTS summary (pass/fail, key readings)

materials used + remaining stock note

issues/risks + next action plan

supervisor sign/photographic proof (যদি দরকার)

পশ্চিমবঙ্গ উচ্চমাধ্যমিক ভোকেশনাল (Telecom) Sem 2 পরীক্ষার সম্পূর্ণ প্রস্তুতি। Optical Fiber Technician কোর্সের গুরুত্বপূর্ণ প্রশ্ন ও উত্তর (Unit 4, 5 & Voc Unit 3, 4) এখানে দেখুন।

Primary Keywords:

- WBCHSE Vocational Telecom

- Optical Fiber Technician Class 12

- Vocational Sem 2 Suggestion

- Telecom Semester 2 Question Paper

Tags : WBCHSE, Vocational Education, Class 12 Telecom, Optical Fiber Technician, Semester 2, Telecom Suggestion, Fusion Splicing, OTDR, Employment Skills, Vocational Question Answer, Biswarup Santra, West Bengal Board.